改善とは?

What's KAIZEN ?

改善は「善く改める」と書きます。分かり易い言葉ですからほとんどの人が改善と聞くと、「良くすること」というイメージを持つことでしょう。いい言葉ですが、普通の日本語ですから、いろいろな人がいろいろなレベルで解釈をしています。

しかしモノづくりでの改善となると、それは一般用語ではなく、専門的な言葉になります。ずいぶん絞られますが、それでも幅の広い言葉ではあります。一般的にはQCDSM(品質・コスト・納期・安全・モラル)のレベルを向上させて、企業がより強い競争力を付けるための活動です。

その実現のために、5Sをしたり、トヨタ生産方式を導入したり、といった活動をQCサークルのような小集団活動を導入して実行したり、改善提案制度を設けたり、あるいはTQCのデミング賞のような賞を狙う活動を通じて実行したりというアプローチが取られています。すべての活動は意味があり、どのやり方がいいということではありません。しかし言葉の解釈に幅があるので、同じことをやっていても企業によって大きな差が付きます。良いやり方の改善をして大きな成果を上げることをしたいですね。

柿内幸夫の改善とは?

What's KAKIUCHI YUKIO's 「KAIZEN」?

改善はそういった幅広い活動ですが、柿内が指導する改善はどういうことかを説明します。

私の改善の特徴はボトムアップと全員参加です。ここでいうボトムアップとは何かというと、現場に皆が集まって、現物を前にして、問題や課題の解決のためにそれぞれの人が持っている能力を活かしながらワイワイガヤガヤとアイディアを出して改善を実行して、良くしていくことです。基本的には、次の5つのステップを繰り返します。これはIBMの社是である“THINK”(①READ②LISTEN③DISCUSS④OBSERVE⑤THINK)を元に私が改善用に作り直したものです。

- 現場を見る。(現場に立って、そこから知る)

- 現場の人たちに聴く。(現場で起きていることを、共感・反感を含めてよく聴く)

- ワイワイガヤガヤ議論する。(周りの人と意見交換する)

- 即実行。(実際にどうなるか実行して結果を見る。)

- 考える。 (①~④の結果を評価し、次のカイゼンを実行する)

全員参加には2つの意味があります。一つは製造部門だけがやるのではなく、設計や営業、技術、管理などの他部門も参加します。もう一つは、社長、役員、管理職、一般職、パートタイマーといった全職位からの参加です。ボトムアップ型と言いましたが、経営者も参加します。

そうやって改善をやった結果、それぞれの人の役割が明確になり、皆さんの居場所が生まれ、助けたり助けられたりの関係も始まって、チームワークも生まれます。その結果、経営が良くなり、働くすべての人が幸せになる改善です。

改善とは?

改善事例の紹介

改善例 : Y社の場合

売上高 80億円、人数 200名、自動車整備機器製造

| 参加者と実行場所 |

参加者社長、役員3名、生産管理部長、技術部長、購買管理部長、製造部長、品質管理部長、経理部長、ライン監督者7名 実行場所組み立て職場 |

|---|---|

| カードを貼る対象と判断基準 | 一月以内に使われないものすべて。(部品、治具、工具、場所、書類等) |

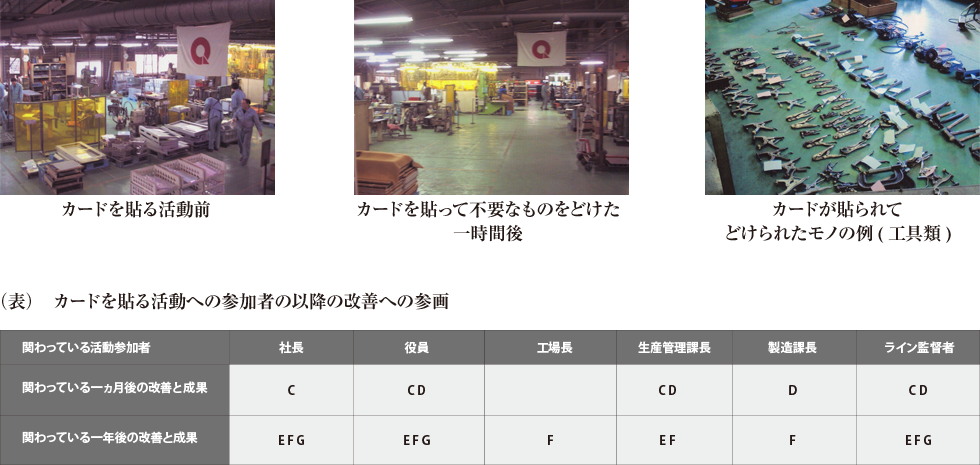

| その場で得られた擬似的な理想の姿 | すぐに使わないものをすべてどけたところ、狭くて部品が使い易いようにきちんと置けずに困っていた作業場が空き地だらけの広い現場になった。 |

| その場での発見と成果 |

A(現場レベル)カードを貼ったものをライン外にどけ空き地ができた。 B(管理レベル)1ヵ月以内に使わない大量の部品の山ができ、購買部署が自動発注で部品を早め多目に購入していたことをその場で発見。 |

| 直後(一ヶ月)に出た成果 |

C(管理レベル)生産ロットを50から20に縮小し、スペース不足が即座に解決された。 D(現場レベル)部品の購入および供給がこまめになり、ものの置き方が改善されライン作業者が行う取り置き運搬が三分の一程度に減り、生産性が10%向上した。 |

| その後(一年)に出た成果 |

E(技術レベル)ラインサイドの空いた場所に品質つくりこみのサブライン設置。 F(技術レベル)在庫が減って空になった倉庫を、増産用の生産ラインに変更。 G(技術レベル)在庫削減で得た資金と、JIT(Just In Time)納入を条件に受取手形サイト短縮で、2億円の特別借り入れを返済。 H(技術レベル)改善の活発化で、夜間自動供給のカラクリ改善が完成した。特許も取得。 |

改善活動に経理部長が参加したことにより、リードタイム短縮を手形のサイト短縮交渉に用いるというユニークなアイデアが実践された。

最初は現場においてすぐに使わないものをどけることの改善であったが、それが新しいラインの設置や資金繰りの改善といった経営レベルの改善につながった。そしてその過程で従業員のモチベーションがあがり、特許を取得するといった高レベルの改善も生み出した。

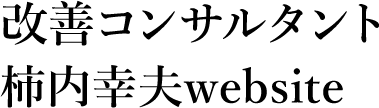

また、1回目の活動に参加した各部門からの参加者が以降の1ヵ月後および1年後のどの活動にかかわったかを表4-3に示す。

その結果、それぞれの参加者は1回目の活動以降、必ずいずれかの活動にかかわりを持っていることが分かる。

この1回目の活動への参加者全員が以降の活動のいずれかにかかわっているという傾向は残りの9つの事例においても共通している。

改善例 : T社の場合

売上高 50億円、人数 120名、センサー製造

| 参加者と実行場所 |

参加者社長、役員1名 、工場長1名、生産管理課長1名、製造課長1名、ライン監督者4名 実行場所組み立て職場 |

|---|---|

| カードを貼る対象と判断基準 | 一月以内に使われないものすべて。(部品、治具、工具、場所、書類等) 本日中に使用されない中間品。 |

| その場で得られた擬似的な理想の姿 | 本日中に使わないものも含めて不要・不急と思われるすべてどけたところ、もので溢れており狭くかった作業場がガラガラになった。 |

| その場での発見と成果 |

A(現場レベル)使うもののみだとラインはこんなにすっきりしてしまうものなのかと、全員が驚いた。 B(管理レベル)生産管理スケジュールはきちんとしていたが、生産現場ではそれが守られていないことを発見した。 |

| 直後(一ヶ月)に出た成果 |

C(管理レベル)後工程引取りで必要なだけ作る方法を始めた。手待ちの時間をどうするかの議論が始まった。 D(現場レベル)生産指示情報を出すだけでなく、実際の進捗もチェックするようになった。 |

| その後(一年)に出た成果 |

E(技術レベル)流れを意識したレイアウトや多能工化が実現でき、リードタイム短縮や労働生産性向上が達成できた。 F(管理レベル)これまでは作業者が手待ちになるのを恐れ、早めにモノができてしまう原因となっていたが、ユニットロード式生産を始めたことにより出荷のタイミングでモノができるようになった。 G(経営レベル)在庫削減で得た資金と、労働生産性向上によるコストダウンで、不景気による大幅な売り上げ減少があったが増益となった。 |

この事例での経営成果に至るまでの特長:その日に使わないモノにもカードを貼るというルールにしたため、それまで現場内にたくさんあって溢れかえっていたほとんどのモノがライン外に運び出されたため、現場はスカスカになり、参加者全員が驚いた。そしてこれまで会社全体として、手待ちは恐れるが、作りすぎは恐れない考え方があったことが判明し、全員でちょうど良いタイミングで作るための話し合いが行われ、後工程引取りの生産方法が短時間で実現でき改善が進んだ。

第1回目の活動への参加者はすべてその後の活動のいずれかに役割を持っている(表)が、特徴として言えることは、製造現場と生産管理スタッフはこれまで別々に仕事をしていたような関係であったが、この活動を通じて情報の共有化が始まり、以降の経営成果に結びつく起爆剤となっていることである。